dichtbij

Kies uw site

Globaal

Sociale media

Bekeken: 0 Auteur: Site-editor Publicatietijd: 07-11-2025 Herkomst: Locatie

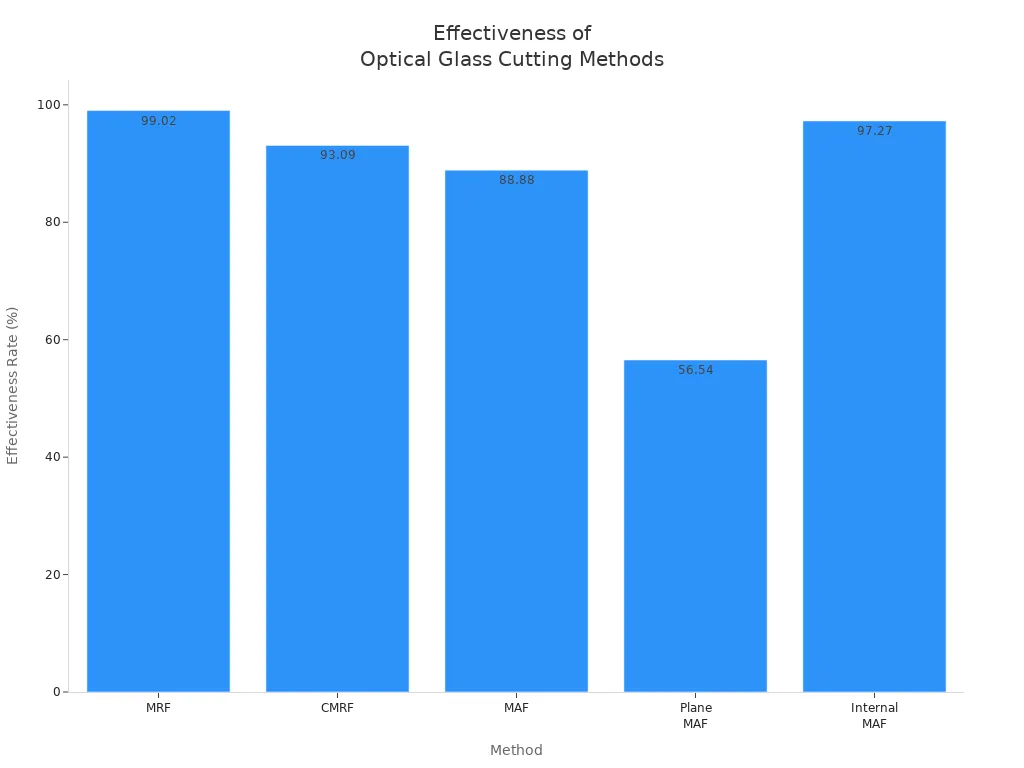

Het is erg belangrijk om te bepalen hoe glad het oppervlak is bij het snijden van optisch glas. Het zorgt voor goede optische prestaties. Makers gebruiken verschillende manieren om het oppervlak mooi te houden. De beste manieren zijn magnetorheologische afwerking (MRF) en interne magnetische veldondersteunde afwerking (interne MAF). Deze methoden werken goed en hebben een effectiviteitspercentage van meer dan 97%.

| Methode | Effectiviteitspercentage (%) |

|---|---|

| MRF | 99.02 |

| CMRF | 93.09 |

| MAF | 88.88 |

| Vliegtuig MAF | 56.54 |

| Interne MAF | 97.27 |

Nieuwe snij- en polijstgereedschappen, zoals lasersnijden en CNC-bewerkingen, maken dingen beter en sneller. Deze nieuwe gereedschappen helpen bij het maken van exacte onderdelen en maken het mogelijk om er veel tegelijk te maken.

Het is belangrijk om de oppervlakteafwerking te controleren goede optische prestaties . Gladde oppervlakken zorgen ervoor dat lenzen beter werken en minder licht verspreiden.

Nieuwe snijmethoden zoals lasersnijden en CNC-bewerking maken optisch glas nauwkeuriger en sneller te produceren.

Door de oppervlakteruwheid goed te meten, kunnen problemen vroegtijdig worden opgespoord. Dit zorgt ervoor dat optische onderdelen lang meegaan en van hoge kwaliteit blijven.

Geavanceerde polijstmethoden zoals polijsten met behulp van magnetische velden maken oppervlakken zeer glad en snel. Dit helpt bij het maken van veel onderdelen tegelijk.

Door gereedschap schoon te houden en te controleren op slijtage werkt het polijsten beter. Dit leidt tot een betere oppervlaktekwaliteit in optische glasstukken.

Controle van de oppervlakteafwerking is erg belangrijk voor optische glasonderdelen. Wanneer makers zich concentreren op de oppervlakteafwerking, worden lenzen nauwkeuriger van vorm. Deskundigen controleren dit door het meten van oppervlakteruwheid, oppervlaktefout en golving . Deze dingen veranderen hoe goed een lens werkt in een optisch systeem. Onderzoekers ontdekten dat fouten met armaturen en versleten gereedschappen de nauwkeurigheid van het oppervlak kunnen veranderen. Onderzoek door Kong et al. en Karl Zeiss Company gebruikten wiskunde om te laten zien hoe oppervlaktevorm verband houdt met optische prestaties.

Oppervlakteruwheid zorgt voor lichtverstrooiing, waardoor het beeldcontrast afneemt en vervorming ontstaat.

Kleine details op het oppervlak reflecteren het licht op veel manieren, waardoor de beeldkwaliteit afneemt.

Oneffen oppervlakken veranderen de fase van het licht, wat de resolutie en focus kan aantasten.

Makers gebruiken nieuwe technologieën om deze problemen op te lossen. Ultrasoon trillingsondersteund langzaam servodraaien (UVSTS) helpt de bewerking sneller en nauwkeuriger te maken. UVSTS kan een oppervlakteruwheid van slechts 1 nm Sa bereiken, dus de resultaten zijn zeer nauwkeurig zonder extra stappen.

Controle van de oppervlakteafwerking is ook van belang bij het maken van veel optische glasonderdelen. Goede oppervlakken verminderen de verstrooiing en zorgen voor een beter beeldcontrast, wat de optische prestaties ten goede komt. Strengere regels voor krabben zorgen ervoor dat systemen beter werken, vooral voor sterke lasers. Lagere Ra-waarden helpen de verstrooiing tegen te gaan en laten meer licht door. Filters die volgens strikte regels zijn gemaakt, kunnen meer dan 10.000 uur meegaan en nog steeds goed werken.

Een slechte oppervlakteafwerking zorgt ervoor dat coatings sneller kapot gaan en meer reparaties tot gevolg hebben.

In bijvoorbeeld halfgeleiderfabrieken kan de productie vertragen als de kwaliteit van het oppervlak afneemt.

| van de uitdaging | Beschrijving | Huidige technologie die de uitdaging aanpakt |

|---|---|---|

| Hoge precisie | Hard-bros glas maakt precisie moeilijk. | UVSTS maakt het werk sneller en nauwkeuriger. |

| Scheurvorming | Tijdens het snijden kunnen er scheuren ontstaan. | UVSTS helpt scheuren te voorspellen en te beheersen. |

| Oppervlaktekwaliteit | Oude methoden krijgen mogelijk niet snel een goede kwaliteit. | UVSTS krijgt een Sa-ruwheid van 1 nm zonder extra stappen. |

Makers moeten de oppervlakteafwerking controleren om de massaproductie bij te houden en de kwaliteit hoog te houden. Deze controle zorgt ervoor dat elk optisch glasonderdeel aan strikte regels voldoet en goed functioneert in zijn functie.

Ingenieurs controleren hoe glad of ruw optisch glas is. Dit wordt genoemd oppervlakteruwheidsmeting . Oppervlakteruwheid verandert de manier waarop licht in glas beweegt. Het heeft ook invloed op hoe goed het glas in apparaten werkt. ISO 21920 geeft regels voor het meten van oppervlakteruwheid. Deze regels bestaan uit drie delen: oppervlakteafwerking, termen en parameters, en specificatie-operatoren. Dit helpt ingenieurs om duidelijk te praten over wat ze willen.

Er zijn drie manieren om de oppervlakteruwheid te meten. Elke manier laat iets anders zien over het oppervlak. In de onderstaande tabel worden deze manieren uitgelegd:

| Parameter | Beschrijving | Typische toepassingscontext |

|---|---|---|

| Ra | Meet de gemiddelde hoogte van oneffenheden op het oppervlak. | Gebruikt in tekeningen en algemene oppervlaktecontroles. |

| Rq | Toont de standaardafwijking van oppervlaktehoogten. | Helpt bij het opsporen van grote problemen in de oppervlaktetextuur. |

| Rz | Berekent het gemiddelde van de vijf hoogste pieken en de vijf laagste dalen. | Goed voor het afdichten van oppervlakken en slijtagecontroles. |

Ra is eenvoudig te gebruiken, maar kijkt alleen in twee dimensies naar het oppervlak. Het laat niet de hele vorm van het oppervlak zien. Rq en Rz geven meer details over de ruwheid. Door 3D-parameters te gebruiken, kunnen ingenieurs het oppervlak beter zien en weten hoe het zal werken.

Tip: Door de oppervlakteruwheid te meten, kunt u problemen vroegtijdig opsporen. Het zorgt ervoor dat optisch glas lange tijd goed blijft werken.

Profilometers en andere hulpmiddelen helpen bij het meten van de oppervlakteruwheid. Deze gereedschappen controleren de vorm van oppervlakken. Zij zorgen ervoor dat producten aan strenge regels voldoen. Er zijn twee hoofdtypen profielmeters: contact en non-contact.

Contactprofielmeters gebruiken een stylus om het oppervlak aan te raken. Ze zijn zeer nauwkeurig, maar kunnen zacht glas krassen.

Contactloze profielmeters gebruiken lasers of licht om het oppervlak te scannen. Ze raken het glas niet aan, dus bewaren ze het veilig. Deze tools zijn snel en kunnen vele oppervlakken controleren.

In de onderstaande tabel worden verschillende tools met elkaar vergeleken:

| Gereedschapstype | Meetmogelijkheden |

|---|---|

| Optische profielmeters | Contactloze meting van oppervlakteprofielen, inclusief oppervlaktehoogte als functie van laterale coördinaten. Kan oppervlaktevorm, ruwheid en geïsoleerde defecten detecteren. |

| Hulpmiddelen voor oppervlaktemetrologie | Bepaalt ruwheid, contour en andere oppervlakteparameters. Contactloos en aanpasbaar aan diverse meettaken. Evalueert geometrieën en ruwheid volgens ISO-normen. |

| 3D optische profilers | Biedt nauwkeurige 3D optische metrologie, onafhankelijk van de oppervlaktekenmerken. Geschikt voor complexe geometrieën en naleving van ISO-normen. |

Nieuwe tools voor het meten van oppervlakteruwheid helpen makers problemen vroegtijdig op te sporen. Ze helpen producten binnen de juiste grenzen te houden. Deze gereedschappen werken voor laserspiegels, prisma's en glasplaten. Ze worden ook gebruikt voor onderzoek en kwaliteitscontrole. Contactloze manieren om ruwheid te meten zijn veilig en betrouwbaar. Maar ze kunnen duurder zijn en werken mogelijk niet goed op zeer ruwe oppervlakken.

Opmerking: Een goede oppervlakteruwheidsmeting is belangrijk voor coatings en optische apparaten. Het zorgt ervoor dat producten langer meegaan en beter werken.

Afbeeldingsbron: pexels

Bij mechanisch snijden wordt speciaal gereedschap gebruikt. Deze gereedschappen omvatten diamantzaagbladen en eindeloze diamantdraadzagen. Ze helpen optische glasonderdelen met hoge nauwkeurigheid vorm te geven. Diamantzaagbladen kunnen harde glaskeramiek snijden. Maar dit proces laat vaak schade onder de oppervlakte achter. Eindeloze diamantdraadzagen zorgen ervoor dat het gereedschap langer meegaat. Ze houden ook de oppervlakteafwerking stabiel. Ultraprecies draaien kan onderdelen nauwkeuriger maken. Soms worden de randen tijdens het bewerken slechter.

Glaskeramiek is sterk, maar breekt gemakkelijk en is daarom moeilijk te bewerken.

Precisieslijpen maakt oppervlakken zeer nauwkeurig, maar sommige schade blijft onder het oppervlak.

Bij ultraprecies draaien ontstaan problemen waarbij de randen erger worden.

| Bewijstype | Beschrijving |

|---|---|

| Oppervlakteruwheid | De oppervlakteruwheid verandert afhankelijk van de snijstijl, het materiaal en de gereedschapsinstellingen. |

| Defecttarieven | Sneller snijden en dieper snijden zorgen voor meer defecten en een lagere kwaliteit. |

| Voorspellingsmodellen | Ingenieurs gebruiken modellen om de oppervlakteruwheid te raden op basis van de manier waarop ze onderdelen verwerken. |

Hoe goed glaskeramische optica werkt hangt af van de afwerking.

Het verwijderen van broze delen kan het oppervlak en het gebied eronder beschadigen.

Regelmatig diamantdraaien kan gesmolten silica niet altijd soepel verwijderen.

Diamantdraadzaagmachines kunnen de polijsttijd met 30-50% verkorten. Dit bespaart geld en maakt het werk sneller. Nieuwe snijmethoden verminderen ook de schade door kracht en hitte. Dit leidt tot betere oppervlakken en een snellere productie.

Tip: Door de beste mechanische snijmethode te kiezen, kunt u de oppervlakteafwerking en defecten bij het snijden van optisch glas onder controle houden.

Waterstraalsnijden maakt gebruik van sterke waterstromen om glas te snijden. Op deze manier maakt u soepele en exacte sneden. Het zorgt ervoor dat de oppervlakteafwerking er beter uitziet. Bij waterstraalsnijden ontstaan kleine kerfjes, waardoor er weinig afval ontstaat. Het proces geeft ook een betere maatnauwkeurigheid. Het werkt goed voor klussen waarvoor geen extra afwerking nodig is.

Bij het heteluchtstraalsnijden wordt hete lucht gebruikt om glas te snijden. Dit kan kleine scheurtjes helpen voorkomen en de randen netjes houden. Zowel waterstraal- als heteluchtsnijden zorgen voor betere randen en oppervlakken. Dit is belangrijk als je er veel van maakt optische glazen onderdelen.

Waterstraalsnijden laat glazen onderdelen er mooier uitzien.

Kleine kerfs betekenen minder afval en een betere nauwkeurigheid.

Veel bedrijven gebruiken waterstraalsnijden voor onderdelen die geen verdere afwerking behoeven.

Opmerking: Waterstraal- en heteluchtsnijden zorgen voor een goede oppervlakteafwerking en maatnauwkeurigheid bij het snijden van optisch glas.

Lasersnijden maakt gebruik van gerichte lichtstralen om glas te snijden. De straal raakt het glas slechts korte tijd. Dit voorkomt dat het glas buigt of barst. Lasersnijden zorgt voor gladde randen en minder kleine scheurtjes of defecten. In tegenstelling tot oudere manieren hoeft bij lasersnijden na het snijden niet te worden geschuurd.

Aluminosilicaatglas gesneden met een ns-355 nm laserchips van ongeveer 45,7 µm.

Een ps-1064nm-laser maakt chips kleiner dan 5 µm.

Een fs-515nm-laser maakt chips zo klein dat je ze niet kunt zien.

Top-down laserablatie werkt goed voor dun glas onder de 0,5 mm met ps- of fs-lasers.

Bottom-up gepulseerde 532 nm laserablatie met kortere pulsen maakt kleinere chips, vooral voor dik glas van meer dan 0,5 mm.

Lasersnijden voorkomt trillingen en schokken die glas kunnen beschadigen. Op deze manier worden oppervlakken zeer glad en ontstaan er lastige vormen. Nieuwe lasersnijgereedschappen maken het werk ook sneller en zorgen voor minder afval. Dit verlaagt de kosten voor het maken van optische glasonderdelen.

Lasersnijden zorgt voor minder kleine scheurtjes en defecten.

Het proces geeft gladde randen zonder extra werk.

Een betere efficiëntie betekent grote kostenbesparingen bij het snijden van optisch glas.

Tip: Lasersnijden biedt grote precisie en controle over de oppervlakteafwerking bij optisch glassnijden. Het is perfect voor het maken van veel onderdelen en voor geavanceerd gebruik.

Afbeeldingsbron: pexels

Chemisch-mechanisch polijsten en polijsten van de motorkap helpen het optische glas gladder te maken. Bij chemisch-mechanisch polijsten wordt gebruik gemaakt van een pad en slurry om materiaal weg te nemen. Dit werkt goed voor vlakke oppervlakken, maar heeft moeite met lastige vormen. Bij het polijsten van de motorkap wordt gebruik gemaakt van een zacht gereedschap dat buigt om op gebogen oppervlakken te passen. Het verwijdert materiaal snel en maakt oppervlakken zeer nauwkeurig. Beide manieren helpen om meer glazen onderdelen te maken en de kwaliteit hoog te houden.

| Polijstmethode | Doorvoer Impact | Opbrengst Impact |

|---|---|---|

| Motorkap polijsten | Verwijdert materiaal snel en past op gebogen lenzen | Zeer nauwkeurige oppervlakken, maar kunnen vreemde effecten hebben |

| Chemisch-mechanisch polijsten (CMP) | Werkt alleen op vlakke oppervlakken, niet goed voor lastige vormen | Niet geschikt voor vreemde of ronde vormen |

Motorkap polijsten maakt gebruik van een flexibele manier van polijsten. Het werkt goed voor gebogen lenzen en is erg snel. Bij chemisch-mechanisch polijsten wordt gebruik gemaakt van een grote pad en worden chemicaliën en wrijven gemengd. Het helpt glas gladder te maken, maar werkt alleen voor open oppervlakken.

| polijstmethode | Kenmerken | Beperkingen |

|---|---|---|

| Motorkap polijsten | Flexibel gereedschap, snelle materiaalverwijdering | Kan vreemde effecten hebben, zoals buigen en ontspannen |

| Chemisch-mechanisch polijsten (CMP) | Gebruikt een grote pad, mengt chemicaliën en wrijft | Werkt alleen voor open oppervlakken, niet goed voor vreemde vormen |

Deze Polijstmethoden helpen bepalen hoe glad het glas wordt. Ze maken het glas beter voor het maken van veel onderdelen. Dit betekent dat glazen delen gladder en exacter zijn.

Motorkappolijsten en chemisch-mechanisch polijsten helpen glas heel glad te maken en verbeteren het aantal goede onderdelen dat je krijgt, maar elke manier heeft zijn eigen problemen.

Magnetisch veldondersteund batchpolijsten en multi-jetpolijsten zijn nieuwe manieren om glas af te werken. Bij magnetisch veldondersteund batchpolijsten worden magneten gebruikt om kleine ruwe stukjes te verplaatsen. Het kan veel lenzen tegelijkertijd polijsten. Het maakt glas zeer glad en behoudt de vorm. Bij multi-jet polijsten worden stromen ruwe vloeistof gebruikt om glas te polijsten. Beide manieren maken polijsten sneller en beter.

| Techniek | Procestijd | Verbetering van de oppervlakteruwheid |

|---|---|---|

| MAF | 10 min (2−3 μm Rz tot 0,1 μm Rz) | Grote verbetering |

| MMJP | 75 seconden (0,21 μm Ra tot 0,04 μm Ra) | Zeer exacte afwerking |

| MMJP | 40 seconden (0,32 μm Ra tot 0,03 μm Ra) | Geweldige oppervlaktekwaliteit |

Kang en team maakten glas gladder van 2−3 μm Rz tot 0,1 μm Rz in 10 minuten met behulp van magnetisch veldondersteund batchpolijsten.

Wang en team maakten glas gladder van 0,21 μm Ra tot 0,04 μm in 75 seconden met multi-jet polijsten.

Yin en team bereikten in slechts 40 seconden een ruwheid van 0,03 μm met behulp van multi-jet polijsten.

Dankzij magnetisch veldgeassisteerd batchpolijsten ziet glas eruit als een spiegel zonder het te beschadigen. Magneten verplaatsen de ruwe stukjes om glas voorzichtig te polijsten. Hierdoor is glas superglad en zeer precies. Multi-jet polijsten maakt glas ook zeer snel beter. Wetenschappers hebben ontdekt dat langer polijsten meer problemen kan veroorzaken. Het gebruik van magneten zorgt ervoor dat de jets de juiste plek raken en voorkomen dat ze zich te veel verspreiden.

| van polijstmethode | Voordelen |

|---|---|

| Roterende schuurvloeistof Multi-Jet polijsten | Maakt glas gladder dan oude manieren. |

| Ionenstraal uitzoeken | Zeer exact en werkt met zachte materialen, krijgt superglad glas. |

| Magnetorheologische afwerking | Hiermee kunt u de wrijfkracht controleren, houdt u het glas veilig en maakt het zeer glad. |

Door magnetisch veld ondersteund batchpolijsten en meerstraalpolijsten worden glas gladder en preciezer gemaakt. Deze manieren helpen om veel glazen onderdelen snel te maken en het oppervlak mooi te houden.

Door magnetisch veld ondersteund batchpolijsten en multi-jet-polijsten maken glas glad en snel af.

Het schoonhouden van gereedschap en glas is belangrijk bij het polijsten. Schoon gereedschap helpt glas gladder en beter te maken. CVD-diamantslijpgereedschappen kunnen glas zeer glad maken. Fijne CVD-diamantschijven geven een afwerking met een ruwheid van Ra 5 nm. De manier waarop het gereedschap verslijt, verandert hoe glad het glas wordt.

Gebruik lucht om stof weg te blazen zonder het glas te beschadigen.

Reinig met zachte doeken of lensdoekjes. Niet heen en weer wrijven zodat er geen vuil verspreid wordt.

Gebruik veilige schoonmaakmiddelen zoals isopropylalcohol. Trek vuil weg in plaats van het te verplaatsen.

Nieuwe polijstmethoden, zoals polijsten met roterende schuurvloeistof, multi-jet polijsten en ion beam figuring, zorgen ervoor dat gereedschappen schoon blijven en langer meegaan. Deze manieren maken glas zeer glad en exact. Magnetorheologische afwerking maakt gebruik van magneten om een zacht stuk gereedschap te maken. Het maakt glas superglad en warmt niet op.

Een controlesysteem in glasvormmachines houdt temperatuur, druk en snelheid in de gaten. Het verandert de instellingen tijdens het werken. Hierdoor blijft de kwaliteit stabiel en worden fouten bij het maken van veel glazen onderdelen voorkomen.

Airbag polijsten verandert de luchtdruk om het glas vorm te geven. Het helpt materiaal gelijkmatig te verwijderen en maakt glas gladder.

Magnetorheologisch polijsten maakt gebruik van magneten om een zacht gereedschap te maken. Het maakt glas zeer glad en warmt het niet op.

In realtime kijken naar veranderingen in temperatuur en druk.

Machines gebruiken sensoren en slimme programma's om alles precies goed te houden.

Minder fouten betekent een betere kwaliteit en gladder glas.

Door gereedschap schoon te houden en op slijtage te letten, werkt het polijsten beter. Het houdt glas glad en helpt bij het maken van veel goede onderdelen.

Schone gereedschappen en nieuwe polijstmethoden helpen glas zeer exact te maken en het oppervlak mooi te houden bij het polijsten van optisch glas.

Recente onderzoeken tonen aan dat UV-CMP- en UEV-CMP-polijsten glas gladder en sneller af te werken maken. De onderstaande tabel laat zien hoe deze methoden helpen:

| Polijstmethode | Materiaal | MRR Verbetering | Oppervlakteruwheid Vermindering | Aanvullende bevindingen |

|---|---|---|---|---|

| UV-CMP | Op koper gebaseerd | 90% | 40% | Werkt sneller en maakt oppervlakken beter |

| UV-CMP | Saffier | 60% | 25% | Vormt een nieuwe zachte chemische stof op het oppervlak |

| UEV-CMP | Monokristallijn silicium | 700 nm/min | 11 nm | Neemt de zachte laag snel weg |

| UV-CMP | SiC | 19,51% | N.v.t | Het mengen van ultrasone en Fenton-reactie helpt het werk te versnellen |

Makers houden het precies door goede materialen te kiezen, slimme machines te gebruiken, veel te testen en de kwaliteit vaak te controleren. In de toekomst zullen er nanocoatings zijn, groene manieren om te werken, meer robots, 3D-printen, nieuwe materialen en meer manieren om speciale onderdelen te maken.

Oppervlakteafwerking verandert de manier waarop licht in de optiek beweegt. Gladde oppervlakken zorgen ervoor dat lenzen beter werken. Hoge oppervlaktekwaliteit maakt de optiek nauwkeuriger. Ultragladde oppervlakken verminderen verstrooiing. Dit levert duidelijkere beelden en een betere efficiëntie op.

Makers gebruiken speciale afwerking en snel polijsten. Op deze manieren worden kleine oneffenheden en krassen verwijderd. Polijsten met behulp van magnetische velden helpt oppervlakken gladder te maken. Chemisch-mechanische verwijdering helpt ook. Deze stappen verbeteren de nauwkeurigheid en prestaties.

Nauwkeurigheid helpt optica om het licht op de juiste manier te focussen. Optica met hoge precisie hebben een exacte oppervlaktestructuur nodig. Goede nauwkeurigheid betekent dat de optiek goed werkt. Ultragladde afwerking vermindert fouten. Dit zorgt voor een betere efficiëntie en een langere levensduur.

Profilometers en metrologietools controleren de oppervlaktetextuur en nauwkeurigheid. Deze tools scannen het oppervlak van optica. Makers gebruiken ze om aan hoge kwaliteitsregels te voldoen. Nauwkeurige controles helpen de verwijdering te controleren. Hierdoor blijven oppervlakken ultraglad.

Hoogwaardig snelpolijsten verwijdert defecten snel. Hierdoor worden oppervlakken ultraglad. Makers besparen tijd en werken efficiënter. Optiek voldoet aan strenge normen. Snel polijsten helpt bij het maken van uiterst nauwkeurige optica.